خردایش و میکرونیزه مواد سخت و ساینده، چالشها، کاربردها و راهکارها

مواد سخت و ساینده و معیار سنجش سختی آنها

سختی چیست: سختی یک پارامتر نسبی است به صورتی که هر ماده ای که روی ماده دیگر اثری (خراش) ایجاد کند از آن سخت تر است. مواد سخت و ساینده به دستهای از مواد معدنی و صنعتی گفته میشوند که در برابر تغییر شکل پلاستیک و سایش مقاومت بالایی دارند.

این مواد معمولاً شامل کوارتز، کوراندوم، کاربید سیلیسیم، زیرکونیا، آلومینا، کرومیت، کاربید تنگستن و الماس صنعتی هستند. به طور کلی سختی مواد نسبی است و اگر الماس را با بیشترین سخت در نظر بگریم بقیه مواد در یک رتبه بندی نسبت به الماس قرارمیگیرد.

میزان سختی این مواد با واحدهای مختلفی سنجیده میشود که رایجترین آنها عبارتند از:

- مقیاس موس (Mohs scale): از ۱ تا ۱۰ که تالک نرمترین و الماس سختترین ماده است.

- مقیاس ویکرز (Vickers hardness – HV): بر اساس فشار یک هرم الماسی بر سطح نمونه، که برای مواد بسیار سخت دقیقتر از مقیاس موس است.

- مقیاس برینل (HB) و راکول (HR): که بیشتر برای فلزات و آلیاژها به کار میروند.

به عنوان نمونه، کوارتز سختی ۷ موس، آلومینا ۹ موس و الماس ۱۰ موس دارد. همین ویژگیهاست که فرآیند خردایش این مواد را دشوار میسازد.

هدف از میکرونیزه و خردایش مواد سخت و کاربردهای آنها

خردایش و میکرونیزهکردن مواد سخت نه تنها برای کاهش اندازه ذرات، بلکه برای بهبود خواص فیزیکی، شیمیایی و عملکردی انجام میشود.

اهداف اصلی عبارتند از:

- افزایش سطح ویژه (Surface Area): که باعث بهبود واکنشپذیری شیمیایی و افزایش راندمان در فرآیندهای کاتالیستی و متالورژیکی میشود.

- افزایش همگنی در ترکیبات: برای صنایع سرامیک، رنگسازی، لاستیک و پلیمر در بهبود میکس و ترکیب مواد.

- ایجاد خواص مکانیکی ویژه: مانند مقاومت سایشی و استحکام در قطعات مهندسی.

- کاربردهای صنعتی:

- صنایع سرامیک و چینیآلات

- تولید سایندهها و ابزار برشی

- صنایع شیمیایی (کاتالیستها، پرکنندهها)

- صنایع فلزات و متالورژی پودر

در ادامه برخی مواد سخت و ساینده به همراه ویژگی ها و کاربردهای آنها آورده شده است:

| دسته بندی | ردیف | نام ماده | سختی | ویژگی ها | کاربرد ها | |

| مواد فوقسخت

(Mohs 9–10) |

1 | الماس | Diamond | 10 | سخت ترین ماده شناخته شده | در مته حفاری، ابزار برش فوقسخت، پولیش دقیق |

| 2 | نیترید بور مکعبی | c-BN | 9.5 | دومین ماده سخت بعد از الماس | برای ابزار برش فولاد و سایندههای پیشرفته | |

| 3 | کاربید بور | B₄C | 9.5 | بسیار سبک و سخت | در زرههای سبک و نازلهای سندبلاست | |

| 4 | کاربید سیلیکون | SiC | 9.5 | سخت و مقاوم حرارت | در سنگ سنباده، نسوزها و نیمههادیها | |

| 5 | کامپوزیت | B₄C–SiC | 9.5 | ترکیب بسیار سخت | در نازلهای پرفشار و زرههای صنعتی | |

| 6 | کاربید تیتانیوم | TiC | 9-9.5 | سخت و مقاوم دما | برای پوشش ابزار و فولاد تندبر | |

| 7 | آلومینا | Al₂O₃ | 9 | مقاوم سایشی و حرارتی | در سرامیک صنعتی و سایندهها | |

| 8 | کوراندوم | α-Al₂O₃ | 9 | پلیمورف آلومینا | در کاغذ سنباده و سنگ تیزکن | |

| 9 | کاربید وانادیوم | VC | 9 | پایدار در فولاد | برای فولادهای ابزار | |

| 10 | یاقوت کبود | Sapphire | 9 | شفاف و سخت | در اپتیک و لنز ساعت | |

| 11 | کروندوم مصنوعی | – | 9 | مشابه یاقوت صنعتی | برای سایندهها | |

| 12 | نیترید تیتانیوم | TiN | 9 | پوشش سخت طلایی | برای ابزار برش پوششدار | |

| 13 | تنگستن کاربید | WC | 8.5-9 | چگال و مقاوم | در ابزار برش، مته حفاری و نازلها | |

| مواد بسیار سخت (Mohs 8–9)

|

14 | کاربید کروم | Cr₃C₂ | 8.5-9 | مقاوم در برابر اکسیداسیون | برای پوششهای ضدسایش |

| 15 | نیترید سیلیکون | Si₃N₄ | 8-9 | سبک و مقاوم | در بلبرینگهای سرامیکی و ابزار برش | |

| 16 | نیترید آلومینیوم | AlN | 8-9 | رسانای حرارت | در الکترونیک و سرامیکهای پیشرفته | |

| 17 | کامپوزیت | Si₃N₄–Al₂O₃ | 8-9 | ترکیبی مقاوم سایشی | در آسترهای آسیاب | |

| 18 | زیرکونیا | ZrO₂ | 8.5 | مقاوم در شوک حرارتی | در دندانپزشکی و آستر ضدسایش | |

| 19 | توفازیت | Topaz | 8 | سختی بالا | در جواهر و سایندههای خاص | |

| 20 | اسپینل | Spinel | 8 | سخت و مقاوم | در سرامیک نسوز | |

| 21 | اسپینل منیزیا–آلومینا | MgAl₂O₄ | 8 | مقاوم به حرارت و سایش | در نسوزها | |

| مواد سخت متوسط (Mohs 6–7.5) | 22 | زیرکن | ZrSiO₄ | 7.5 | مقاوم حرارت | در ریختهگری و نسوزها |

| 23 | گارنت | Garnet | 7-7.5 | ساینده طبیعی | در واترجت و سندبلاست | |

| 24 | سیلیس | Si | 7 | رایج و مقاوم شیمیایی | در شیشهسازی و سندبلاست | |

| 25 | مولایت | 3Al₂O₃·2SiO₂ | 6-7 | مقاوم حرارت | در نسوزهای کوره | |

| 26 | کریستوبالیت | Cristobalite | 6.5 | پلیمورف سیلیس | در سرامیکهای دمای بالا و ریختهگری | |

| مواد نیمهسخت (Mohs 5–6.5) | 27 | مگنتیت | Fe₃O₄ | 5.5-6.5 | مغناطیسی و نسبتاً سخت | در سایندههای جلاکاری |

| 28 | هماتیت | Fe₂O₃ | 5.5-6.5 | سختی متوسط | بهصورت ساینده پودری | |

چالشهای خردایش و میکرونیزه مواد سخت و ساینده چیست؟

فرآیند خردایش این مواد با مشکلات متعددی همراه است، از جمله:

| توضیح علمی | چالش |

| تماس مداوم مواد سخت با اجزای مکانیکی باعث کاهش عمر قطعات و نیاز به تعویض سریع میشود.

در آسیابهای مکانیکی، تیغهها، چکشها و جداره داخلی دچار سایش سریع میشوند. |

سایش شدید تجهیزات |

| انرژی زیادی برای شکستن پیوندهای قوی مواد سخت لازم است که هزینه عملیاتی را افزایش میدهد. | مصرف بالای انرژی |

| سایش قطعات فلزی دستگاه موجب ورود ناخالصی به محصول و کاهش کیفیت نهایی میشود. | آلودگی محصول |

| به دلیل شکنندگی متفاوت ذرات، دستیابی به توزیع یکنواخت اندازه ذرات مشکل است. | کنترل دانهبندی دشوار |

| نیاز به تعویض مکرر قطعات فرسوده و توقف تولید هزینههای تعمیرات را افزایش میدهد. | هزینه نگهداری و تعمیرات بالا |

| موادی مثل کاربیدها، اکسیدهای سرامیکی و کوارتز سختی بالاتر از ۷ در مقیاس موس دارند و شکستن آنها نیازمند انرژی زیادی است. | سختی و مقاومت بالا |

| هرچه ذرات به سمت اندازههای زیر میکرون بروند، میزان انرژی مصرفی بهطور نمایی افزایش پیدا میکند. | مصرف انرژی بالا |

برخی از این آسیاب ها در تصاویر زیر آورده شده است:

نتایج سایش در لاینر زلامیدی در 5 ساعت استفاده از آن توسط پاشش ذرات پودر

نتایج سایش در لاینر فولادی، سخت شده توسط جوش کاربید تنگستن در 1هفته استفاده مداوم

تیغه آسیاب چکشی ساییده شده

آسیابهای رایج در خردایش مواد سخت

آسیاب چکشی (Hammer Mill):

- خردایش توسط برخورد یک سری تیغه با سرعت بالا با مواد ورودی انجام می شود.

- ساده و اقتصادی، ولی مناسب مواد بسیار سخت نیست (سایش شدید و آلودگی بالا).

آسیاب گلولهای / بال میل (Ball Mill):

روشی مرسوم و متنوع که در آن یک ظرف حاوی مواد مورد نظر و گلوله با مکانیزم های مختلف میچرخد و با برخورد گلوله به مواد آنهارا ریز میکند.

-

- برای خردایش طولانی و تولید پودر نرم.

- استفاده از گلولههای سرامیکی یا زیرکونیا برای کاهش آلودگی.

- محدودیت: انرژیبر و زمانبر، کنترل دانهبندی دشوار.

آسیاب ساچمهای (Stirred Ball Mill)

-

- مشابه بال میل ولی با کارایی بالاتر.

- مناسب برای تولید ذرات ریزتر نسبت به بال میل.

آسیاب دیسکی و پینمیل (Pin Mill / Disc Mill):

در این روش نیز مشابه بال میل است ولی از دیسک یا پین های ثابت در بدنه استفاده میشود.

-

- خردایش با برخورد مکانیکی پرهها.

- مناسب برای مواد نسبتاً سخت ولی نه فوقالعاده سخت.

آسیابهای برخوردی (Impact Mill):

معروف به سنگ شکن های متعارف که بسته به محل ورودی مواد کلوخه و سنگ یک یا دو فکبه صورت رفت و برگشتی با مواد برخورد و آنها را خرد میکند.

-

- ذرات با سرعت بالا به یکدیگر یا به صفحه برخورد میکنند.

- توانایی خردایش بالا ولی همراه با سایش جداره.

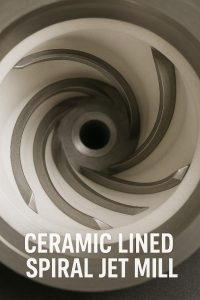

جت میل اسپیرال (Spiral Jet Mill):

از روش های نوین خردایش توسط فشار بالای هوا است که با برخورد ذرات به هم یا به بدنه خردایش و میکرونیزه انجام می شود تا سایز ذرات کاهش میابد از محفظه داخلی خارج میشود.

-

- بدون اجزای متحرک، ساده، کمهزینهتر.

- مناسب برای محدوده سختی 3-6 موس قابل استفاده برای مواد سخت.

- برای ذرات تا زیر ۱۰ میکرون مناسب است.

جت میل بستر سیالی (Fluidized Bed Jet Mill):

مشابه روش جت میل اسپیرال است با این تفاوت که ذرات پس از ریز شدن توسط سپراتور از محفظه اصلی خارج می شود و برخورد ذرات بیشتر با یکدیگر است تا بدنه.

-

- بهترین گزینه برای مواد بسیار سخت.

- کنترل عالی روی توزیع دانهبندی.

- هزینه سرمایهگذاری و انرژی بالاتر.

آسیاب اتریتور (Atritor Mill):

روشی کارآمد و همهکاره که در آن مواد مورد نظر توسط چکشهای دوار پرسرعت و ذرات سیال (معمولاً هوا) خرد، خشک، طبقهبندی و انتقال داده میشوند

- برای خردایش فوق العاده ریز، خشککردن همزمان و تولید پودر با توزیع دانهبندی یکنواخت

- قابلیت تزریق گرما/سرما برای عملیات خشککردن در حین آسیابکردن.

- محدودیت: هزینه سرمایهگذاری اولیه بالا، برای مواد با سختی بسیار بالا (مانند برخی سرامیکها) ممکن است مناسب نباشد.

آسیاب سرمایشی (Cryogenic Mill)::

روشی تخصصی که در آن مواد با کمک سرمایش شدید توسط نیتروژن مایع (-۱۹۶ درجه سانتیگراد) ترد و شکننده شده و سپس آسیاب میشوند

- برای آسیابکردن مواد ویسکو الاستیک، حساس به دما (مانند پلاستیکها، polímers، ادویهها) و مواد حاوی روغن یا چربی

- جلوگیری از تخریب خواص مواد، کاهش اکسیداسیون و حفظ عطر و طعم در مواد غذایی.

- محدودیت: هزینه بالای نیتروژن مایع، نیاز به تجهیزات ویژه برای حمل و نقل و استفاده از نیتروژن، پیچیدگی فرآیند.

- آسیابهای مکانیکی (چکشی، بال میل، پین میل، اتریتور) → ارزانتر، اما با سایش و آلودگی بالا.

- آسیابهای مدرن (جت میل، سرمایشی) → هزینه اولیه و انرژی بالاتر، اما برای مواد سخت و حساس بهترین گزینه هستند.

مقایسه جت میل اسپیرال و بستر سیالی

جت میل اسپیرال (Spiral Jet Mill)

- اساس کار: ورود هوای فشرده بهصورت مارپیچی و برخورد ذرات در مسیر چرخشی.

- مزایا: سادگی ساختار، بدون اجزای متحرک، مناسب برای تولید ذرات زیر ۱۰ میکرون.

- محدودیت: کنترل دقیق دانهبندی دشوار است، بازده در مواد فوقالعاده سخت کاهش مییابد.

- مزایا در خردایش مواد سخت و ساینده: به دلیل فضای کوچک داخلی جت میل و عدم استفاده از سپراتور، ضد سایش کردن فضای داخلی با لاینر های سرامیک پیشرفته به راحتی امکان پذیر است و فرسودگی در قطعات به دلیل عدم استفاده از قطعات مکانیکی وجود ندارد.

- چالش در مواد سخت و ساینده: در صورت برخورد ذرات با بدنه داخلی امکان سایش وجود دارد، لذا باید لاینر های داخلی از جنس سخت تر از ماده مورد نظر باشد.

جت میل بستر سیالی (Fluidized Bed Jet Mill)

- اساس کار: پودر در بستر سیال معلق شده و جریان هوای فشرده ذرات را با هم برخورد میدهد. جداسازی ذرات ریز و درشت توسط سپراتور دینامیکی انجام میشود.

- مزایا:

- بازده بالاتر در خردایش مواد سخت.

- به دلیل تماس کمتر ذرات با جداره دستگاه، سایش تجهیزات کاهش مییابد.

- امکان دستیابی به ذرات بسیار ریز و توزیع دانهبندی یکنواختتر.

- چالش: عملکرد سپراتور در تعیین دانهبندی دقیق، نقطهی حساس فرآیند است؛ طراحی و بالانس سپراتور نقش حیاتی دارد و سایش سپراتور در جدا سازی ذرات اجتناب ناپذیر است.

جدول مقایسه چالشها و آسیابهای مناسب در خردایش مواد سخت

| توضیح / نکته مهم | آسیابهای رایج | چالش |

| جت میل به دلیل برخورد ذرات با هم، برای مواد فوقالعاده سخت مؤثر است. | جت میل بستر سیالی، بال میل سرامیکی | سختی و مقاومت بالا |

| در جت میل تماس ذرات با جداره کمتر است → کاهش سایش و آلودگی. | جت میل بستر سیالی، جت میل اسپیرال | سایش تجهیزات |

| توزیع یکنواختتر؛ چالش اصلی در طراحی سپراتور. | جت میل بستر سیالی (با سپراتور دینامیکی) | کنترل دقیق دانهبندی |

| هرچه ذرات ریزتر باشند مصرف انرژی بالاتر است؛ جت میل بازده بهتری دارد. | جت میل اسپیرال، جت میل بستر سیالی | مصرف انرژی بالا |

| انتخاب جنس مناسب قطعات در تماس (سرامیک/زیرکونیا) برای کاهش آلودگی. | جت میلها، بال میل با گلوله سرامیکی | آلودگی محصول |

| جت میل بستر سیالی نیازمند تخصص و هزینه بیشتر است اما طول عمر بالاتر دارد. | جت میل اسپیرال (کمهزینهتر)، بال میل | هزینه نگهداری |

تدابیر ضدسایش تجهیزات

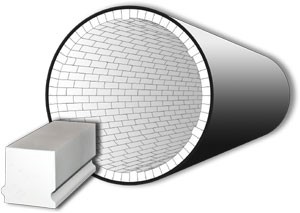

| لاینر های ضد سایش:

از کنار هم چیدن بلوک های سرامیکی از جنس سرامیک های ضد سایش(آلومینا، زیرکونیا) برای تجهیزات بزرگ مثل بال میل یا جت میل بستر سیالی |

|

|

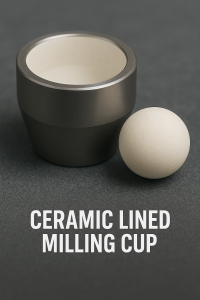

صفحه ضد سایش، یا کاپ ضد سایش

ساخت کاپ تنگستن کاربید، برم کارباید، زیرکونیوم، آلومینا ساخت بدنه داخلی دستگاه آسیاب کاملا با سرامیک های ترکیبی پوشش ضخیم (جوشکاری) کاربید ها عموما برای جت میل اسپیرال و آسیاب سیاره ای |

| استفاده از فولاد یا پلیمر های سخت

استفاده از پلیمر زلامید یا پولی امید ضد سایش استفاده از فولاد های سخت مانند هاردوکس عموما برای تیغه دستگاه های خرد کن، سپراتور یا تجهیزات جانبی از جمله فیدر، سیکلون و فیلتر |

|

|

|

سایر تدابیر

- استفاده از پوششهای ضدسایش (کاربید تنگستن، آلومینا، زیرکونیا).

- بهکارگیری قطعات سرامیکی یا کاربیدی در بخشهای در معرض تماس با مواد.

- طراحی سیستمهای تعویض آسان قطعات جهت کاهش زمان توقف خط تولید.

- بهینهسازی شرایط فرآیند (جریان هوا، فشار و سرعت) برای کاهش مصرف انرژی و سایش.

نکات عملی برای انتخاب و راهاندازی

- آزمایشهای پایلوت: قبل از مقیاسسازی، آزمایش روی دستگاههای آزمایشگاهی (پایلوت) با اندازهگیری سایش، مصرف انرژی و دانهبندی انجام شود.

- مشخصهیابی ماده: سنجش سختی، شکنندگی (brittleness)، شکل ذرات و توزیع اولیه برای انتخاب روش خردایش و جنس لاینر ضروری است.

- انتخاب جنس لاینر بر اساس سختی نمونه: لاینرها باید سختتر یا مقاومتر از ماده خردشونده باشند (آلومینا، زیرکونیا، WC و غیره).

- هزینه کل چرخه عمر (LCC): در محاسبه اقتصادی فقط هزینه سرمایه را در نظر نگیرید؛ هزینه نگهداری، تعویض لاینر و افت کیفیت محصول را نیز لحاظ کنید.

- طراحی سپراتور و سیستم بازیابی: برای دستیابی به توزیع هدف و کاهش اتلاف انرژی اهمیت زیادی دارد.

- پیادهسازی استراتژی نگهداری پیشبینیکننده: کاهش زمان توقف و هزینههای تعمیرات.

نتیجهگیری

خردایش و میکرونیزه مواد سخت و ساینده یکی از فرآیندهای حیاتی در صنایع پیشرفته است که نقش تعیینکنندهای در تولید مواد اولیه با کیفیت بالا دارد. هرچند که این فرآیند با چالشهایی چون سایش تجهیزات، مصرف انرژی زیاد و آلودگی محصول همراه است، اما با انتخاب تجهیزات مناسب همچون جت میلها و بهکارگیری تدابیر ضدسایش میتوان این مشکلات را تا حد زیادی برطرف کرد. در نهایت، سرمایهگذاری در فناوریهای نوین خردایش و طراحی بهینه تجهیزات نه تنها باعث افزایش بهرهوری و کاهش هزینهها میشود، بلکه کیفیت محصول نهایی را نیز ارتقا خواهد داد.

انتخاب نوع جت میل به جنس ماده، سختی، توزیع دانهبندی مورد نظر و هزینههای نگهداری بستگی دارد. در حالی که اسپیرال جت میل برای کاربردهای عمومی و مقیاس کوچک مناسب است، بستر سیالی جت میل برای خردایش مواد سخت و دستیابی به پودرهای بسیار ریز با حداقل آلودگی سایشی برتری دارد، هرچند چالش اصلی آن در کنترل سپراتور و طراحی دقیق تجهیزات نهفته است.