کدام روش برای خردایش و میکرونیزه بهتر است؟ (جت میل یا بالمیل)

در این مقاله به صورت کاربردی به این پرسش مهم پاسخ داده میشود که کدام روش برای میکرونیزه مواد پودری بهتر است جت میل یا بالمیل. اما در ابتدا بهتر است با اصول اولیه هرکدام کمی آشنا شویم.

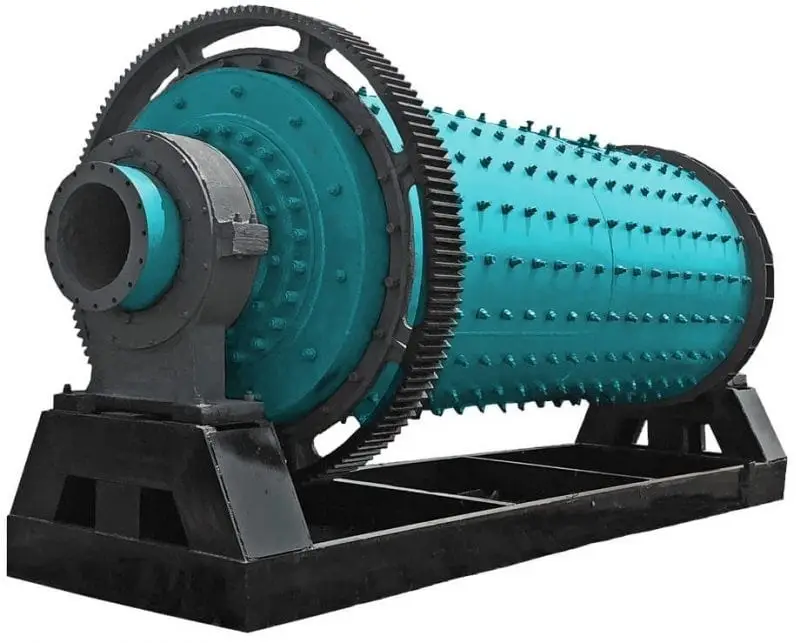

اصول عملکرد بالمیل

بالمیلها به طور معمول از یک استوانه دوار تشکیل شدهاند که در آن گلولهها و مواد در داخل استوانه دوران میکنند. عملکرد اصلی بالمیل بر پایه انتقال انرژی از گلولهها به مواد است. زمانی که استوانه میچرخد، گلولهها مواد را به صورت ضربهای و سایشی خرد و میکرونیزه میکنند.

پارامترهای اصلی در عملکرد بالمیل:

-

سرعت چرخش:

سرعت چرخش بالمیل تأثیر مستقیم بر عملکرد خردایش دارد. اگر سرعت خیلی کم باشد، گلولهها به اندازه کافی قدرت برخورد را نخواهند داشت و فرآیند خردایش کند خواهد بود. از طرف دیگر، اگر سرعت بسیار زیاد باشد، گلولهها به جای برخورد، به حالت شناور در میآیند که باعث کاهش بهرهوری خواهد شد.

-

نسبت بار:

نسبت مواد به گلولهها (یا نسبت وزنی) باید به درستی تنظیم شود. اگر نسبت مواد به گلولهها خیلی زیاد باشد، حجم کافی برای برخورد بین گلولهها و مواد ایجاد نمیشود و در نتیجه فرآیند خردایش به طور بهینه انجام نمیشود. معمولا بهتر است نسبت گلوله به پودر 2 به 1 یا 1 به 1 باشد.

-

نوع گلولهها:

گلولهها معمولاً از جنس فولاد، سرامیک یا چدن ساخته میشوند. انتخاب جنس گلولهها بستگی به نوع مادهای دارد که خرد میشود. اگر مادهای حساس به ذرات آهن باشد توصیه میشود حتما از گلولههای سرامیکی استفاده شود.

مشکلات رایج در بالمیل

-

چسبندگی مواد به بدنه بالمیل

یکی از مهمترین مشکلات رایج در استفاده از بالمیل، چسبیدن مواد به بدنه داخلی دستگاه است. این مشکل به ویژه در مواد رطوبتدار یا مواد با خواص چسبندگی بالا مانند نمک، منیزیت، آلومینا و یا برخی مواد معدنی رخ میدهد. بنابراین شاید نتوان بسیاری از پودرها را با استفاده از بالمیل میکرونیزه نمود.

-

سایش گلولهها

در فرآیند خردایش، گلولهها به تدریج ساییده میشوند که باعث ایجاد ناخالصی در محصول نهایی میشود. این موضوع در صنایع خاص مثل صنایع دارویی که نیاز به دقت بالا دارند، مشکلساز است.

-

افزایش دما

از دیگر مشکلات رایج در بالمیلها بالا رفتن دما در محفظه بالمیل بعلت سایش گلولهها است. همین امر باعث میشود برخی از مواد مانند پلمیرها، مواد اشتعالزا، نمکها و رزینها را فقط بتوان با جت میل میکرونیزه نمود.

اصول عملکرد جت میل

جت میل دستگاهی است که با هدایت هوای فشرده (یا گاز بیاثر) از نازلها و ایجاد برخورد شدید بین ذرات، آنها را به پودرهای بسیار ریز تبدیل میکند.

توصیه نهایی: پیش از انتخاب دستگاه حتما باید به چند پرسش اساسی پاسخ داده شود؟

1- اندازه ذرات ماده مورد نیاز چقدر است؟ اگر ذرات نهایی شما در محدوده 5 تا 50 میکرون باشد بالمیل انتخاب ارزانتری است اما اگر ذرات نهایی در محدوده 1 تا 10 میکرون است جت میل میتواند گزینه بهتری باشد.

2- آیا ماده مورد نظر به حرارت حساس است؟ در صورتی که ماده شما به رطوبت حساس باشد تنها به استفاده از جت میل فکر کنید.

3- بودجه قابل تامین و هزینههای خروجی چقدر برای شما اهمیت دارد؟ برخی از کاربران در ابتدا به این مورد توجه چندانی نمیکنند اما همین که متوجه میشوند هزینه یک خط آسیاب جت میل و مصرف برق آن چه مقدار است ترجیح میدهند ذرات درشتری با هزینه پایین تر داشته باشند.

4- در کدام صنعت کار میکنید؟ در صورتی که با صنایع دارویی یا آرایشی بهداشتی که باید کمترین آلودگی را داشته باشد سرکار دارید جت میل انتخاب نهایی شما خواهد بود اما اگر با صنایع معدنی که هزینه و رقابت حرف اول و آخر را میزند بالمیل حلال مشکل شما خواهد بود.

نتیجهگیری

- برای ذرات درشت، اقتصادیترین گزینه بالمیل است.

- برای ذرات زیر 10 میکرون، جت میل به دلیل دقت و یکنواختی برتری دارد.

- صنایع حساس به آلودگی فلزی و حرارت، فقط باید از جت میل استفاده کنند.

- ترکیب دو فناوری در برخی خطوط میتواند بهرهوری کلی را افزایش دهد.