پودر فلزی به ذرات ریز و یکنواخت از فلزات خالص یا آلیاژها گفته میشود که معمولاً از طریق روشهایی مثل اتومایزر، احیای شیمیایی، الکترولیز یا آسیاب مکانیکی تولید میشوند. پودرهای فلزی نقش محوری در صنایع مدرن دارند. این مواد به علت سطح ویژه بالا، قابلیت زینتر و واکنشپذیری کنترلشده در فرآیندهای متالورژی پودر، چاپ سهبعدی فلزی، پاشش حرارتی، لحیمکاری سخت، باتریها، کاتالیستها و صنایع شیمیایی نقشی کلیدی دارند. کنترل دقیق توزیع دانهبندی و مورفولوژی ذرات، کیفیت و تکرارپذیری محصول نهایی را تعیین میکند. در این میان، خردایش و میکرونیزهکردن، پل حیاتی میان تولید اولیه پودر و آمادهسازی گرید کاربردی است.

ویژگیهای اصلی پودرهای فلزی

- سطح ویژه بالا: باعث افزایش واکنشپذیری و استحکام در فرآیندهای متالورژی پودر میشود.

- قابلیت فشردهسازی: امکان شکلدهی قطعات بدون ذوب کامل فلز را مهیا میسازد.

- کنترلپذیری در اندازه ذرات: از نانومتری تا صدها میکرون.

- رسانایی الکتریکی و حرارتی بالا: مانند فلزات مس، آلومینیوم و نقره.

- قابلیت آلیاژسازی ویژه: مثل سوپرآلیاژها یا ترکیبات مقاوم به حرارت.

کاربردهای کلیدی پودرهای فلزی

پودرهای فلزی کاربردهای بسیار گسترده ای در صنایع مختلف دارند. در ادامه به برخی از مهمترین کاربردهای پودرهای فلزی در صنایع مختلف اشاره شده است.

-

متالورژی پودر:

- تولید قطعات پیچیده در خودروسازی، ابزارآلات و یاتاقانها بدون نیاز به ماشینکاری زیاد.

- مثال: چرخدندهها، بوشها، یاتاقانهای متخلخل، ابزار برشی.

-

صنایع خودروسازی و هوافضا:

- قطعات سبک و مقاوم از پودر آلومینیوم و تیتانیوم.

- تولید سوپرآلیاژها برای پرههای توربین.

-

پرینتر سهبعدی فلزی

- ساخت قطعات دقیق با پودرهای استیل، آلومینیوم، تیتانیوم و کبالت-کروم.

- نیاز به پودرهای کروی با توزیع اندازه کنترلشده

-

الکترونیک و الکتروشیمی

- پودر نقره و مس برای خمیرهای رسانا در مدارهای چاپی.

- پودر نیکل و کادمیم در باتریها.

-

پوششدهی و سطحسازی

- اسپری حرارتی و لیزری با پودرهای فولاد زنگنزن یا آلیاژهای مقاوم به سایش.

- برای مقاومت در برابر خوردگی و سایش (تنگستن، کروم، نیکل و آلیاژها).

- نیکل/پلاتین/پالادیوم به عنوان کاتالیست یا در اتصالات الکتریکی.

-

صنایع شیمیایی و کاتالیستها

- پودر نیکل و آهن به عنوان کاتالیست در سنتز شیمیایی.

- مواد انفجاری و پیروتکنیک.

- پودر آلومینیوم و منیزیم در سوخت جامد موشکی.

چالشهای خردایش و میکرونیزه پودرهای فلزی

خردایش و میکرونیزهسازی پودرهای فلزی با چند چالش فنی و ایمنی مواجه است که در ادامه به برخی از این موارد اشاره شده است.

-

چسبندگی و جوش سرد:

در آسیابهای مکانیکی ذرات نرم (مثل آلومینیوم، مس، منیزیم) هنگام برخورد میتوانند به هم جوش بخورند و باعث بزرگتر شدن و چسبندگی شوند. کنترل سرعت، زمان و محیط ضروری است.

-

بستهبندی و آگلومراسیون (کلوخه شدن):

ذرات ریز تمایل به چسبیدن دارند؛ خصوصاً وقتی سطح اکسید یا رطوبت وجود داشته باشد.

-

ریسکهای اشتعالپذیری:

بسیاری از فلزات فعال بهویژه تیتانیوم، زیرکونیوم، منیزیم و برخی پودرهای بسیار ریز میتوانند در تماس با هوا یا رطوبت به طور خود به خود مشتعل شوند یا واکنشهای گرمازا داشته باشند. این خطر در هنگام آسیاب، خشککردن، الککردن و جابجایی افزایش مییابد. نیاز به محیط کنترلشده (آرگون، نیتروژن، یا خلا) دارد.

-

کنترل توزیع اندازه و شکل ذره:

کاربردهایی مانند پرینتر سه بعدی نیاز به کروی بودن و محدوده اندازه دقیق (مثلاً 15–45 میکرون) برای برخی فرایندهای پودریدارند؛ روش تولید و جداسازی اهمیت زیادی دارد.

-

سختی و چقرمگی بالا:

- خیلی از فلزات (مثل تیتانیوم یا فولاد) سختی و مقاومت مکانیکی بالایی دارند.

- نتیجه: سایش شدید بالمیل یا جتمیل ¬ هزینه بالاتر قطعات مصرفی.

-

آلودگی:

ساییده شدن اجزای داخلی دستگاه (فولاد، کروم، آلومینا) میتواند ترکیب شیمیایی پودر را تغییر دهد و خواص مکانیکی/شیمیایی را تحت تاثیر قرار دهد.

-

کنترل دقیق دانهبندی:

- خیلی از کاربردها (چاپ سهبعدی، متالورژی پودر) به پودر با توزیع اندازه یکنواخت نیاز دارند.

- خردایش مکانیکی بهسختی این کنترل رو فراهم میکند → بنابراین بیشتر نیاز به اتمیزاسیون گازی یا پلاسما پیدا میکند.

روشها و راهکارهای خردایش و میکرونیزهسازی

در ادامه روشهای معمول و راهکاری فنی برای غلبه بر این چالشها آمدهاند.

-

روشهای تولید پودر (پیش از آسیاب)

-

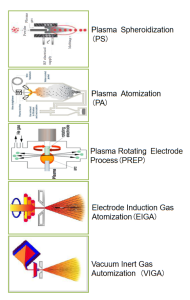

اتمیزهسازی (Atomization):

یکی از رایجترین روش برای تولید پودر فلزات است. در این روش، فلز یا آلیاژ ذوب میشود و سپس مذاب به وسیلهی یک جریان گاز، آب یا نیروی مکانیکی به قطرات ریز تبدیل میگردد. این قطرات در این سقوط یا برخورد با محیط سرد کننده منجمد شده و به ذرات پودر فلزی تبدیل میشوند.

انواع روشهای اتمیزاسیون

- اتمیزاسیون گازی (Gas Atomization): جریان پرفشار گاز بی اثر (مثل نیتروژن، آرگون، هلیوم) روی مذاب دمیده میشود. مذاب تکه تکه و تبدیل به قطرات بسیار ریز میشود. قطرات در حین سرد شدن تبدیل به پودر فلزی کروی و با کیفیت بالا شوند.

کیفیت پودر: بالا، کروی، مناسب برای صنایع هوافضا و پرینت سه بعدی فلزات.

- اتمیزایسون آبی (water Atomization): مذاب توسط جتهای آبی پرفشار خرد میشوند. قطرات سریع سرد و جامد میشوند. پودرها معمولا نامنظمتر و زبرتر از حالت گازی بوده اما هزینه کمتری دارد.

کاربرد: فولاد، آهن، مس و آلیاژهایی که نیاز به شکل کروی خیلی دقیق ندارند.

- اتمیزاسیون مکانیکی: شامل روشهای سانترفیوژی یا چرخان است. مذاب روی یک دیسک یا چرخ دوار ریخته میشود، نیروی گریز از مرکز آن را به قطرات ریز پرتاب میکند.

- اتمیزاسیون اکترولیتی : در واقع ترکیبی از انحلال الکترولیتی و رسوبدهی است، بیشتر برای فلزات خاص استفاده میشود.

-

هیدرید-دهیدرید Hydride-Dehydride HDH:

این روش یکی از تکنیکهای شناخته شده در متالوژی پودر است که برای تولید پودر فلزاتی مثل تیتانیوم، زیرکونیوم، تانتالوم نایوبیوم و انادیوم و آلیاژهایشان به کار میرود.

مراحل فرآیند هیدرید-دهیدرید:

- هیدراسیون: فلز خالص در محیط گاز هیدروژن قرار میگیرد. فلز هیدروژن جذب میکند و تبدیل به فلز هیدریده میشود. در این حالت فلز بسیار ترد و شکننده میشود.

- خردایش مکانیکی: چون هیدرید تشکیل شده شکننده است به راحتی میتوان آن را خرد یا آسیاب کرد و به ذرات ریز تبدیل نمود.

دهیدریداسیون (Dehydride): پودر هیدرید در شرایط خلا یا گاز بی اثر و دمای بالا حرارت داده میشود. هیدروژن آزاد میشود و دوباره فلز خالص باقی میماند اما این بار به شکل پودر ریز دانه.

- آسیاب مکانیکی: در ادامه به برخی از مهمترین روشهای مکانیکی که برای تولید پودرهای فلزی استفاده میشود اشاره شده است. آسیاب های مکانیکی برای تولید نانوساختار یا افزودن نانو ذرات یا تولید پودر از چیپس فلزی است. این روش مشکلات جوش سرد، افزایش دما، آلودگی و تشکیل فازهای ناپایدار وجود دارد.

- بالمیل: در این مکانیزم گلولهها در یک محفظه دوار حرکت کرده و با ذرات برخورد میکنند و باعث ریزتر شدن ذرات فلزی میگردند. نسبت گلوله به پودر و سرعت دورانی دستگاه از مهمترین عوامل تعیین در راندمان خردایش دارند. در این روش میتوان برای کنترل اتمسفر داخل دستگاه (خلا، آرگون، نیتروژن) برای جلوگیری از اکسیداسیون استفاده نمود.

- آسیاب پرانرژی: دستگاههایی مانند Spex mill یا اتریتور (Attritor mill) انرژی ضربهای خیلی بالاتری نسبت به بالمیل معمولی دارند. مزیت این روش سرعت بالاتر و کاهش سریع اندازه ذرات تا محدوده نانو است.

- آسیاب کرایوژنیک: در این روش برای جلوگیری از جوش سرد در فلزات نرم (آلومنیوم و مس) از نیتروژن مایع یا محیط سرد استفاده میشود. با سرد کردن ذرات آنها شکننده خواهند شد و به ذرات ریزتر و یکنواختتر دست مییابیم.

الزامات آسیاب برای پودرهای فلزی:

- کنترل اتمسفر: فلزات به سرعت اکسید میشوند بنابراین باید در گاز خنتی یا خلا آسیاب شوند.

- خلوص مواد اولیه: ناخالصی یا رطوبت باعث آلودگی و تغییر خواص میشود.

- انتخاب مواد محفظه و گلوله: باید سختتر از پودر باشند و واکنش ندهند.

- مدیریت حرارت: افزایش دما می تواند منجر به جوش خوردن ذرات و حتی اشتعال و انفجار شود. بنابراین نیاز به توقف های دوره یا خنک کاری است.

- ایمنی: برخی پودرها (Al، mg، ti) در حالت پودر خاصیت انفجاری دارند بنابراین نیاز به کنترل دقیق فرآیند دارند.